Ou la naissance d’un objet tout droit sorti de l’imaginaire dans le prolongement de la main de l’homme.

Après vous avoir longuement abreuvé de conseils pour améliorer votre acoustique, soigner votre arrivée électrique, j’aimerais dés à présent vous sensibiliser à l’importance que revêt un bon meuble pour supporter vos électroniques, souvent de haut de gamme, qui méritent mieux qu’un simple meuble aux tablettes branlantes qui occultera leurs performances aussi sûr que le soleil va se lever demain matin.

Peut être pensiez vous qu’un meuble hifi a autant d’impact que la roue de secours placée sous votre véhicule?

Que tous les meubles se ressemblent?

Qu’un meuble n’a que peu d’impact sur le son?

Ce sont des idées reçues et bien entendu, elles sont toutes fausses, mais vous n’êtes pas obligé de me croire 🙂

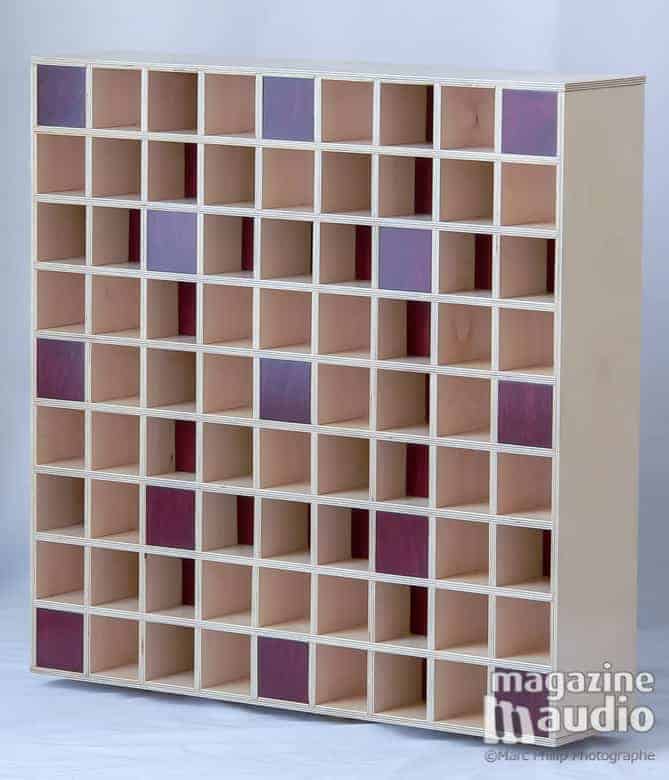

Nous sommes partis de ceci

Pour parvenir à cela.

Mais avant d’en arriver là, il y a eu plusieurs dizaines d’heures de travail.

Pas à pas, je vous invite à suivre la conception d’un meuble de la série « Amadeus » Steel & Wood, ou comment à partir d’un simple morceau de métal et d’une planche de bois, l’objet va devenir une réalité tangible.

Au delà d’être utile à supporter les différents appareils audio et vidéo, le meuble servira aussi de pierre angulaire au système hifi de part son principe de tripode qui m’est cher depuis plusieurs années; la nature même de sa conception permet de gérer au mieux les vibrations en les écoulant vers un seul point, ainsi le meuble ni trop inerte, ni trop vibrant, va isoler chaque élément tout en restant « vivant », c’est à dire le contraire d’un meuble à 4 pattes fait de tubes trop minces mal ajustés, de tablettes en MDF ou en verre.

Voyez le meuble comme le troisième pilier de votre système et non pas comme la cinquième roue du carrosse.

Il est pourtant facile de concevoir l’importance d’un bon support pour vos précieux appareils; il est de même évident au moment où on se parle, que le lecteur de CD mis au niveau et sur un support stable, va donner le meilleur de lui même, c’est un fait acquis largement démontré et il en va de même pour les autres éléments constitutifs du système.

Si vous êtes passé à côté de l’acoustique, de l’arrivée électrique et du meuble … je m’étonne que vous vous extasiez quand même devant les performances de votre chaîne audio, alors qu’il vous reste du chemin à parcourir avant de prétendre profiter de plus de 30% des performances globales de vos appareils et haut-parleurs… il reste donc 70% à découvrir, et ces 70% là vous les avez déjà payé, mais vous n’en profitez pas encore, quel dommage.

Je partage donc avec vous un projet récent qui a consisté à réaliser un meuble sur mesure pour une application audio vidéo chez un particulier soucieux de faire évoluer son système, en exploitant au maximum les possibilités offertes dans le moment.

Le cahier des charges : hyper solide c’est à dire pouvant supporter plus de 150kg, design, modulable, évolutif et performant.

La toute première étape de l’optimisation a consisté à réaliser une correction de l’acoustique avec l’adoption de deux absorbeurs courbes en bass corner, placer les enceintes acoustiques là où elles performent et ajuster l’assiette avant/arrière, puis de remplacer les prises électriques murales par des Furutech, modèles GTX Rhodium.

Arrivé là, c’est au tour de l’ancien meuble de prendre la tangente.

Revenons donc à notre projet en cours

Une fois le dessin réalisé en tenant compte de la taille des futures tablettes, les tubes d’acier de 2″ de section soit 5,08cm, ont été coupé puis soudé pour former le meuble sous sa forme définitive, démembrée, mais définitive, histoire de bien s’assurer que les dimensions correspondent entres elles, que l’on ne se retrouve pas avec des différences d’appuis ingérable une fois l’assemblage terminé.

Les deux pattes arrière sont amovibles grâce à un système de tenon/mortaise en acier de notre conception; ils assurent à la fois une certaine mobilité tout en restant solidaire de la partie avant une fois en place et maintenu par une vis de M8.

Le travail de soudure et d’abrasion sont les plus longues étapes afin de donner une finition la plus propre possible, le métal ne se travaillant pas aussi facilement ni aussi bien que le bois il faut user de ses muscles et d’un fort tempérament de lutteur pour lisser les imperfections et autres gouttes de soudure avec une meule électrique aux différents grades d’abrasion selon le travail à réaliser.

Claude est à l’œuvre avec le « buffer »

Pour les coins ce sera un disque plus rugueux que pour les parties plates qui elles vont réclamer plus d’attention, afin de ne pas entamer le métal trop profondément, sans quoi c’est quasiment irréparable à moins d’user de soudure à nouveau, ce qui nous ferait perdre un temps précieux et le temps dans ce genre de projet, c’est aussi de l’argent.

La patte centrale est maintenant soudée et la finition en cours

Les deux L qui composent la partie arrière, sont assemblée par la tête afin de former une seule et même pièce que nous séparerons par la suite, évitent ainsi le balancement excessif une fois installé sous le rack de poudrage, sachant que rien ne doit toucher aux morceau de métal avant et pendant la cuisson qui va durer en tout et pour tout 2 heures, avec une trentaine de minutes à 400° Fahrenheit soit l’équivalent d’environ 204° Celsius.

Ces dernières images vous montrent la structure prête à aller dans le four pour la cuisson de la peinture, aussi appelé Powder Coating.

Poudre appliquée en mode électro-statique, pour un fini noir texturé du plus bel effet.

Bien entendu nous étions deux pour réaliser le meuble, Claude mon complice, dont la spécialité est l’usinage et la soudure a été l’homme clé du projet et c’est dans son atelier que nous avons conçu l’objet.

Poids total : 75kg

Une fois livré, monté et installé, voici à quoi ça ressemble :

Le système se compose de :

Enceintes acoustiques Coincident Speaker Technology (USA), modèles Total Victory V,

Amplificateur Moon Titan 5 x 200 watts,

Préamplificateur Moon Attraction 7.1,

Lecteur de Cd : Rega Saturn,

Lecteur Blu-ray : Pioneer Elite BDP-05FD,

Karaoke : RSQ RV-222,

Lecteur DVD : Pioneer Elite DV-37,

Lecteur de cassette : Denon DRM-740,

Récepteur-enregistreur Illico 8300 HD,

Câbles de haut-parleurs : Pierre Gabriel PGS L-1 2 x 20 pieds,

Interconnects : Pierre Gabriel PGI ML1 RCA (du lecteur au Préamp) et XLR (Préamp vers l’ampli),

Cordons d’alimentation: K.A.S. Audio Primus, Z-Squared Python,

Prises électriques Furutech rhodium GTX.

Conclusion

Ces images « brutes » ont au moins le mérite de montrer les événements dans leur réel contexte et surtout dans le moment, comme si vous y étiez.

La prochaine étape va consister à peaufiner l’alimentation électrique pour les trois appareils clés de la partie hifi, à savoir le lecteur de CD, le préamplificateur et l’amplificateur.

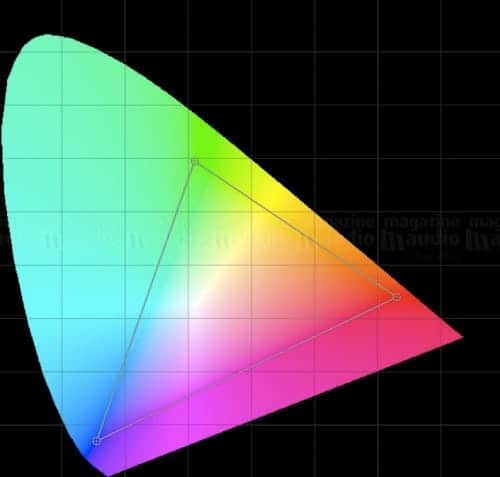

Pour l’heure, nous avons gagné en cohérence des timbres, la dynamique subjective est bien meilleure, les hautes qui étaient un peu coincées sont devenues plus lisibles, sans exagération.

Bilan positif pour le moment et le propriétaire de ce système semble satisfait de son évolution.

Si ce sujet vous a plu, laissez nous le savoir et nous donneront suite par la publication des prochaines étapes de cette optimisation.

Qui sait, à force de vous montrer des systèmes qui évoluent sur leur base, peut être allez vous comprendre où est votre intérêt et placerez vos priorités à la bonne place.

Au fait, pour les plus férus d’entres vous et avant que vous n’en fassiez la demande, nous avons soudé au MIG mais il serait aussi possible de souder au TIG.

MIG, souvent appelé semi-automatique, cela ajoute du matériel, ça « crachotte » un peu et ça fait beaucoup d’étincelles, c’est un procédé rapide et relativement facile.

Le TIG est surtout utilisé pour l’inox, il est beaucoup plus propre, l’ajout de matériel se fait à la main, comme pour la soudure au GAZ avec l’apport de baguette en métal, c’est aussi beaucoup plus lent.

Silencieux, il ne « crachotte » pas du tout, mais c’est plus cher.

La pensée du moment

« Si la musique nous est si chère, c’est qu’elle est la parole la plus profonde de l’âme » (R. Rolland).

Cet article a été rédigé par Marc PHILIP, rédacteur indépendant, tous droits réservés, copyright 2012, les textes et photos sont la propriété de l’auteur et du magazine.

Bon divertissement.

Les commentaires sont fermés.